Cámaras de infrarrojos en el desarrollo electrónico

Medición de la temperatura en los componentes más pequeños

En el desarrollo de la electrónica se ha observado una tendencia clara en los últimos años: la densidad de empaquetamiento aumenta. Los smartphones modernos son hoy en día mucho más potentes que hace pocos años sin que hayan aumentado de tamaño. Lo mismo se puede decir para dispositivos informáticos, la electrónica del automóvil o la electrónica de consumo. Durante el desarrollo es igual de importante tener en cuenta el problema térmico. La tecnología de medición infrarroja moderna es un instrumento de ayuda importante en este caso.

En 1965 Gordon Moore ya postuló la regla general que actualmente se conoce como Ley de Moore: dentro de 18 meses se doblará la densidad de integración de los elementos de construcción semiconductores. La potencia cada vez mayor de los semiconductores a consecuencia de ello ha sido la base para desarrollar la moderna infraestructura informática y la digitalización que está presente hoy en día en prácticamente todos los ámbitos de la vida cotidiana.

La potencia perdida genera calor

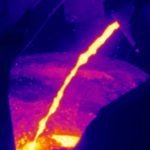

Sin embargo, la densidad de integración, cada vez mayor, hace que la cantidad de calor resultante de la pérdida de potencia en los componentes aumente sin cesar. Otro factor es la continua miniaturización, que puede impedir una disipación eficaz del calor. Incluso las aplicaciones que transportan corrientes relativamente grandes son cada vez más comunes -en la tecnología de accionamiento, por ejemplo- gracias al uso de la electrónica de potencia. La vida útil de los elementos semiconductores depende enormemente de la temperatura. Un aumento de la temperatura de 10 °C provocará una reducción de la vida útil del 50%. Esto significa que los desarrolladores de conjuntos electrónicos se enfrentan al reto de tener en cuenta el comportamiento térmico de las placas de circuitos y los conjuntos.

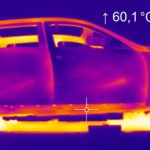

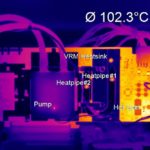

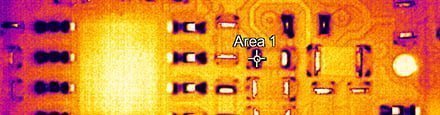

Las temperaturas de semiconductores, placas de circuitos impresos o conjuntos completos se miden idealmente con ayuda de la tecnología de infrarrojos. El procedimiento de medición es rápido, preciso y sin contacto, una consideración de especial importancia en la fabricación de productos electrónicos. Al realizar las mediciones, debe comprobarse en qué punto exacto de la placa de circuito se registran las temperaturas. Las causas de las temperaturas excesivas pueden ser múltiples: componentes defectuosos, circuitos mal dimensionados o uniones mal soldadas. Para registrar correctamente las temperaturas de componentes y estructuras muy pequeños en una placa de circuito, es necesaria una cámara de infrarrojos con una resolución adecuadamente alta. De este modo podrá, por ejemplo, identificar con exactitud qué componente de una placa de circuitos presenta temperaturas excesivas.

Las cámaras de infrarrojos se utilizan en diversas fases del desarrollo de la electrónica. A menudo, las temperaturas de una placa de circuito impreso se simulan de antemano mediante cálculos de modelos térmicos. Al medir los prototipos, estos cálculos del modelo pueden verificarse. En caso de que surjan discrepancias, los datos recogidos durante la medición pueden a su vez incluirse en las simulaciones para mejorar los modelos. Al medir los prototipos, se pueden identificar los componentes que consumen una cantidad excesiva de energía. Esto permite detectar errores en el diseño del circuito en una fase temprana. También se puede detectar la interferencia mutua de los componentes de la placa de circuitos.

In production, assemblies from external suppliers are often used. Para realizar el control de calidad de entrada de estos montajes, también se utiliza aquí la tecnología de medición por infrarrojos. Este control puede realizarse sobre todos los artículos o mediante muestreo aleatorio. Las cámaras de infrarrojos también se emplean en la inspección final como parte de la garantía de calidad de conjuntos acabados o placas de circuitos. Esto permite, por ejemplo, identificar componentes o conjuntos defectuosos durante las pruebas de rodaje.

Elegir la cámara de infrarrojos adecuada

Sin embargo, la densidad de integración, cada vez mayor, hace que la cantidad de calor resultante de la pérdida de potencia en los componentes aumente sin cesar. Otro factor es la continua miniaturización, que puede impedir una disipación eficaz del calor. Incluso las aplicaciones que transportan corrientes relativamente grandes son cada vez más comunes -en la tecnología de accionamiento, por ejemplo- gracias al uso de la electrónica de potencia. La vida útil de los elementos semiconductores depende enormemente de la temperatura. Un aumento de la temperatura de 10 °C provocará una reducción de la vida útil del 50%. Esto significa que los desarrolladores de conjuntos electrónicos se enfrentan al reto de tener en cuenta el comportamiento térmico de las placas de circuitos y los conjuntos.

Cuanto más píxeles tenga un sensor de imagen, más elevada será la resolución posible. Sin embargo, ya que con un número de píxeles más elevado cada bolómetro se hace más pequeño, la radiación térmica procedente de cada píxel es más baja. En consecuencia, los píxeles más pequeños deben ser mucho más detectables para alcanzar la misma resolución de temperatura. Esto exige elevados requerimientos al aislamiento térmico, coeficientes de temperatura, así como un aprovechamiento efectivo de la superficie de los sensores. En la práctica se utiliza una frecuencia de imagen más reducida para así integrar las señales de imagen por más tiempo. Por norma general se puede decir que el número de píxeles, la frecuencia de imagen y la resolución de temperatura no se pueden incrementar de forma independiente entre sí.

Influencia de la óptica

Al igual que en las cámaras de fotos o de vídeo, el sensor de imagen o el número de píxeles no es la única garantía para obtener imágenes de alta calidad. La óptica también desempeña un papel importante. Los objetivos de las cámaras infrarrojas suelen tener una elevada potencia lumínica. Para aprovechar la mayor cantidad posible de radiación térmica y, al mismo tiempo, no verse afectado por las absorciones atmosféricas, se trabaja dentro de un rango espectral de 8 µm hasta 14 µm. Sin embargo, de esta forma ya se entra dentro del rango de tamaño de píxel, de modo que para los objetos muy pequeños, que por ejemplo solo tienen un tamaño de 3 x 3 píxeles, se mide frecuentemente una temperatura demasiado baja. Para determinar temperaturas de forma fiable, la precisión de medición del sistema también debe existir para objetos pequeños. De lo contrario una resolución elevada en relación solo al número de píxeles se aprovecha poco. Además de saber cuál es la estructura más pequeña que se puede distinguir, también es importante conocer el tamaño mínimo que un objeto debe tener en la imagen para poder determinar con seguridad su temperatura.

Si la resolución se limita a un número reducido de píxeles pequeños, se pueden emplear objetivos más pequeños con una longitud focal corta en campos visuales de tamaño estándar. Estos son más económicos, pero tienen la desventaja de que una abertura más pequeña recoge menos luz. Esto se debe compensar, a su vez, mediante sensores más sensibles. El campo visual de la cámara termográfica también depende del objetivo seleccionado y puede situarse entre 6° y 90°. Al incrementarse la distancia entre la cámara y el objeto, aumenta el rango de imagen captado y, en consecuencia, también el recorte de la imagen que se reproduce en un único píxel. La resolución óptica del dispositivo de medición se debe elegir, por tanto, en relación con el tamaño del objeto a medir y la distancia entre el objeto a medir y el sensor. En resumen se puede decir que la óptica y el sensor de una cámara termográfica deben estar adaptados a la tarea de medición y tener una calidad similar para obtener una imagen térmica que tenga una buena resolución, tanto térmica como geométrica.

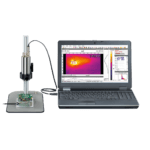

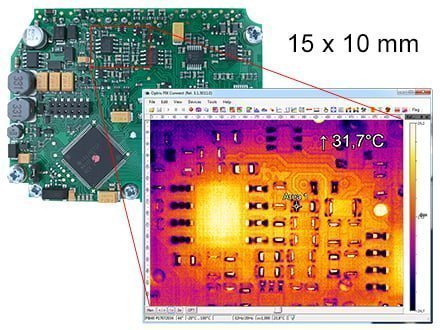

Resulta ideal para mediciones en componentes electrónicos las cámaras infrarrojas PI 450 y PI 640 de Optris. Hay detectores con los tamaños 382 x 288 píxeles (PI 450) y 640 x 480 píxeles (PI 640). Con la óptica de microscopio intercambiable y enfocable [Imagen 2: óptica de microscopio] también podrá captar componentes y estructuras muy pequeñas en una placa de circuitos impresos. El diámetro más pequeño del punto a medir es de 42 µm en el PI 450 e incluso solo 28 µm en el PI 640. Las temperaturas se captan con una precisión de medición de ±2 °C. Con la frecuencia de imagen máxima posible de 125 Hz se pueden visualizar también procesos rápidos. Las dos cámaras infrarrojas graban tanto imágenes como vídeos que se pueden evaluar con el software de análisis gratuito.

Temperatura bajo control

Las cámaras de infrarrojos son una valiosa ayuda en el desarrollo, ensayo y fabricación de conjuntos electrónicos. Con altas resoluciones, se pueden medir las temperaturas y las distribuciones de temperatura incluso de componentes miniaturizados. Esto ayuda a detectar errores durante el proceso de diseño y a identificar con fiabilidad los componentes defectuosos. El resultado es un desarrollo electrónico más rápido y seguro.