Industrias | Medición de temperaturas en metales

Vigilancia y seguridad

Tanto en la producción como en el procesamiento del metal, la supervisión de la temperatura con sensores sin contacto no sólo ayuda a vigilar y optimizar el procedimiento, a temperaturas de hasta 3.000 °C, sino que también mejora la seguridad en el lugar de trabajo.

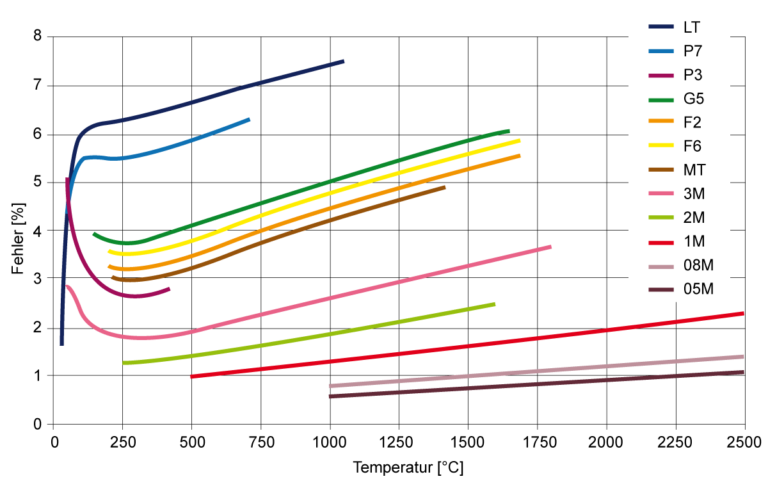

El control continuo de la temperatura es un factor clave en el tren de laminación, dentro del proceso de endurecimiento por inducción o de conformado en matriz. Para ello, Optris ha desarrollado dispositivos de medición por infrarrojos especialmente adecuados para las altas temperaturas y el entorno agresivo de la industria metalúrgica, ya que la medición de temperatura sin contacto en metal no es tan sencilla, como demuestra nuestro artículo técnico Medición de temperatura sin contacto en superficies metálicas mediante tecnología de infrarrojos.

Emisividad y medición de la temperatura de los metales

La emisividad es un factor importante en la medición precisa de las temperaturas. Debe ajustarse en función de la aplicación.

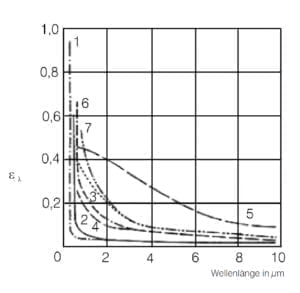

Teóricamente, la emisividad depende del material, de la calidad de su superficie, de la temperatura, de la longitud de onda, del ángulo de medición y, en algunos casos, incluso de la configuración de medición aplicada. Muchas superficies no metálicas que deben medirse tienen una emisividad constante con respecto a la longitud de onda, pero emiten menos radiación que los cuerpos negros. Se denominan cuerpos grises.

Los objetos cuya emisividad depende, entre otras cosas, de la temperatura y la longitud de onda, por ejemplo las superficies metálicas, se denominan radiadores selectivos.

La gama óptima de ondas

Hay varias razones importantes por las que la medición de metales debe realizarse, si es posible, siempre en la gama de onda corta. En primer lugar, a altas temperaturas y longitudes de onda de medición cortas (2,3 μm; 1,6 μm; 1,0 μm), las superficies metálicas no solo tienen la mayor intensidad de radiación, sino también la mayor emisividad.

En segundo lugar, en este rango igualan la emisividad de los óxidos metálicos, de modo que se minimizan las desviaciones de temperatura causadas por el cambio de emisividad.

Aplicaciones del metal

Laminador

En la fabricación de productos semiacabados, los desbastes se enfrían a unos 1250 °C en bastidores. Para garantizar la calidad y optimizar el proceso, se mide la temperatura de conformado entre los distintos rodillos.

Temple por inducción

En el temple por inducción (parcial) se lleva una zona a una temperatura de dureza requerida y posteriormente se enfría. Para este proceso es sumamente importante respetar un perfil óptimo de tiempo/temperatura a fin de lograr la composición estructural deseada del metal.

Procesos de embutición

Para un control estable del proceso de embutición profunda, es necesario medir permanentemente las temperaturas de la matriz y de la chapa.

Control de la temperatura en el proceso de fundición

Gracias a la mejora de la eficiencia, también aumentan las exigencias a las líneas de colada continua. Ello requiere amplias medidas de control de los procesos, especialmente en lo que respecta a la medición de la temperatura: la tecnología se ha abaratado con niveles de precisión cada vez mayores. Para los operadores, la inversión merece la pena, ya que pueden evitarse costosos vertidos interrumpidos en el punto de origen.

Prevención de coladas interrumpidas Plantas de colada continua

En los procesos de endurecimiento por inducción, el cumplimiento de un perfil óptimo de temperatura-tiempo es esencial para conseguir la microestructura deseada del metal. La temperatura del proceso se sitúa entre 700 y 1100°C y se recomienda utilizar un pirómetro en línea para el control permanente de la temperatura y/o un dispositivo portátil para mediciones esporádicas.

Garantizar el seguimiento de los materiales

La fabricación de productos metálicos está casi exclusivamente automatizada debido a las altas temperaturas del proceso. Aquí, la evaluación precisa de las piezas que salen del molde es muy importante para el seguimiento de los materiales o el control de rechazos.

Detección de escorias

En la fabricación de metales, la escoria -residuo de fundición no metálico- es un subproducto de diversos procesos. Para aumentar la calidad del producto final, la cantidad de escoria debe mantenerse lo más baja posible.

Optimización del proceso de galvanización

Los productos se recubren a menudo con metales, por ejemplo con cobre y níquel, para aumentar su resistencia. Los objetos a recubrir se llevan a la temperatura deseada delante del baño de galvanización para optimizar la reacción electroquímica.

Procesos de soldadura por inducción

En la fabricación de uniones soldadas por inducción, en tuberías por ejemplo, es necesario garantizar la calidad. Para ello, se registra la temperatura de las llantas después del inductor y antes de los rodillos de compresión, controlando así el proceso.

Seguridad de los buques

El acero debe transportarse en diversos buques, como vagones torpedo, vagones cuchara de escoria y cucharas de fundición. Aunque los vagones y las cucharas estén equipados con materiales ignífugos, pueden producirse brechas debido al acero caliente a 1500 °C. Esto supone un peligro tanto para las existencias como para el personal que podría ocasionar daños por valor de millones de euros.

Para evitar estas infracciones, los buques se vigilan con cámaras termográficas y se protegen mediante el reconocimiento de las diferencias de temperatura.

Procesos de forja por estampación

En la forja en estampa, los productos semiacabados deben alcanzar una temperatura de forja determinada antes de ser conformados. Para obtener los mejores resultados de producción posibles, la temperatura de la superficie del material se controla en consecuencia. Lo mismo ocurre con la forja después del conformado o antes del almacenamiento.

Más industrias

Contacto para asesoramiento y ventas en todo el mundo

Le ofrecemos asesoramiento completo para sus aplicaciones individuales

Nuestros experimentados ingenieros de aplicaciones garantizan un servicio al cliente competente y fiable sobre el terreno. Además, Optris colabora estrechamente con numerosos socios distribuidores de todo el mundo.

Internacional

Ferdinand-Buisson-Str. 14

13127 Berlin, Germany

Teléfono: +49 (0)30 500 197-0

E-Mail: sales@optris.com

Internet: www.optris.com

Director General:

Dr.-Ing. Ulrich Kienitz